Am 24. September 2025 fand die 273. Sitzung des Arbeitskreises Thüringen als Exkursion zum Stahlwerk Thüringen (SWT) in Unterwellenborn statt. Mehr als 20 Teilnehmende folgten der Einladung des Arbeitskreises und nutzten die Gelegenheit, sich vor Ort ein Bild von der modernen und nachhaltigen Stahlproduktion zu machen.

Vom Schrott zum Green Steel

Nach einer Begrüßung durch René Merbach, Leiter der Qualitätsstelle, erhielten die Gäste einen umfassenden Einblick in die Geschichte, Entwicklung und heutige Ausrichtung des Stahlwerks. Die Führung zeigte eindrucksvoll den gesamten Produktionsprozess – von der Anlieferung der Rohstoffe in Form von Stahlschrott bis hin zum fertigen Produkt.

Das Werk verfügt über ein eigenes Eisenbahnverkehrsunternehmen, eine Anschlussbahn mit mehreren Loks und Schienenfahrzeugen sowie eine Logistikabteilung, die den kontinuierlichen Transport des Vormaterials, Halbzeugs und der Fertigprodukte sicherstellt. Besonders beeindruckend war das riesige Schrottlager, das bei voller Auslastung gerade einmal zweieinhalb Wochen Produktion abdeckt. Eine logistische Herausforderung, die regelmäßige Lieferungen per Schiene und LKW erforderlich macht.

Vor der Verarbeitung wird der Schrott streng kontrolliert, um u. a. strahlende Bestandteile und radioaktives Material auszuschließen – ein wesentlicher Beitrag zur Sicherheit und Qualitätssicherung.

Nachhaltigkeit als Leitprinzip

Im Anschluss stellte Henry Ewald, Leiter Vertrieb Koordinierung im Stahlwerk Thüringen, das Konzept „Green Steel“ vor. Unter dem Leitgedanken Nachhaltigkeit ist der Schlüssel für die Zukunft verfolgt das Stahlwerk Thüringen eine konsequente Strategie zur Reduzierung von CO₂-Emissionen und produziert bereits heute zertifizierten Green Steel.

Die Basis bildet die Elektro-Lichtbogenroute, bei der ausschließlich Stahlschrott eingeschmolzen wird. Eine klimafreundlichere Alternative zur klassischen Hochofenroute, bei der Erz unter Einsatz von Koks reduziert wird. Während ein herkömmlicher Hochofenprozess rund 2.000 kg CO₂e pro Tonne Stahl emittiert, liegt der Ausstoß im Elektrostahlverfahren bei deutlich weniger als der Hälfte.

Darüber hinaus hat das Stahlwerk Thüringen seine CO₂-Emission von 2020 bis 2024 um rund 50 Prozent gesenkt – durch gezielte Effizienzsteigerungen, optimierte Prozessführung, Energieeinsparungen und Nutzung von erneuerbarer Elektroenergie. Aktuell liegen die spezifischen CO₂-Emissionen bei etwa 335 kg CO₂e pro Tonne Stahl. Der hier ermittelte Wert ist Grundlage für die Produktlinie SWT Green Steel.

Mit dieser Leistung zählt das Stahlwerk Thüringen heute zu den Vorreitern in Europa. Im Gespräch wurde zugleich betont, dass ein klares politisches Bekenntnis zu Green Steel nötig ist, um diesen Weg wirtschaftlich fortsetzen zu können, denn nachhaltiger Stahl ist teurer und steht im globalen Wettbewerb unter Druck.

Ein weiterer Schritt in Richtung Klimaneutralität ist bereits in Vorbereitung: Für den Walzwerksofen wurde ein Erwärmungskonzept erarbeitet, welches mittelfristig durch Verbrennung eines Erdgas-/Wasserstoffgemischs und langfristig auf den vollständigen Einsatz von Wasserstoff ausgerichtet ist und somit zu einer Einsparung von 60.000 t CO₂e pro Jahr beiträgt. Damit schafft das Stahlwerk die technischen Voraussetzungen, sich voraussichtlich ab 2028/2029 an das geplante Wasserstoffnetz Thüringen anschließen zu können.

Eindrücke aus der Produktion

Ein Höhepunkt der Exkursion war die Beobachtung des Abstichs von 120 Tonnen flüssigem Stahl aus dem Elektro-Ofen. Die Teilnehmenden standen direkt neben der Pfanne, als der Stahl abgestochen und anschließend legiert wurde – ein beeindruckendes Zusammenspiel aus Präzision, Erfahrung und Technologie.

Der anschließende Rundgang durch das Walzwerk bot spektakuläre Einblicke: Die Besucher*innen konnten miterleben, wie glühende Beam Blanks schrittweise verformt und zu ihren endgültigen Profilen gewalzt wurden. Die intensive Hitze des rotglühenden Stahls war unmittelbar spürbar und vermittelte die Energie und Dynamik des Prozesses.

Auch der Zuschnitt der Stahlprofile mit einer massiven Kreissäge beeindruckte: Die aus gehärtetem Stahl gefertigte Klinge gleitet nahezu mühelos durch das abgekühlte Material – ein faszinierendes Beispiel industrieller Präzision.

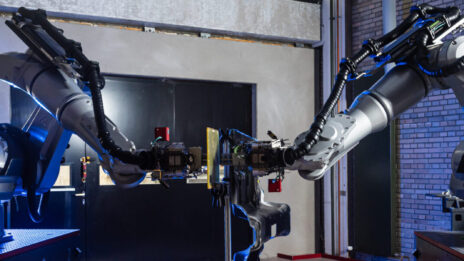

ZfP im Einsatz

Ein weiterer technischer Höhepunkt war die Vorstellung des Profil- und Oberflächenmessgeräts durch Nico Hopfe. Das System PROGAUGE 800 500 8H von TBK kombiniert Laser- und CCD-Kameratechnik, um bei einer Geschwindigkeit von 10 m/s rotglühende Träger mit Temperaturen bis zu 1000 °C präzise zu vermessen.

Die Online-Messung liefert Echtzeitdaten zum Profilquerschnitt und zur Oberflächenqualität. Das System wird mit Luft und Wasser auf 25 – 30 °C gekühlt und zeigt eindrucksvoll, wie optische und laserbasierte zerstörungsfreie Prüfverfahren zur Qualitätssicherung in der Hochtemperaturproduktion beitragen.

Fazit

Die Exkursion vermittelte den Teilnehmenden einen tiefen Einblick in die Welt der nachhaltigen Stahlproduktion und zeigte, wie moderne zerstörungsfreie Prüfmethoden ein zentrales Element der Qualitätssicherung und Effizienzsteigerung darstellen.

Die 273. Sitzung des Arbeitskreises Thüringen verdeutlichte eindrucksvoll, wie eng Zukunftstechnologien, Ressourcenschonung und Prüfmethodik miteinander verknüpft sind. Es war ein spannender und lehrreicher Blick in die Zukunft des Werkstoffs Stahl.

Christian Straube, Leiter des DGZfP Arbeitskreises Thüringen, begrüßt die Teilnehmenden.

René Merbach, Leiter der Qualitätsstelle des SWT, gibt einen umfassenden Einblick in das Stahlwerk Thüringen.

Perfekt ausgerüstet konnten die Exkursionsteilnehmenden das Stahlwerk Thüringen besuchen.